Роликовый компактор серии ЛГП: высокоплотное сухое гранулирование для фармацевтической и нутрицевтической промышленности.

- Wonsen

- Китай

- 120 дней

- Сильный

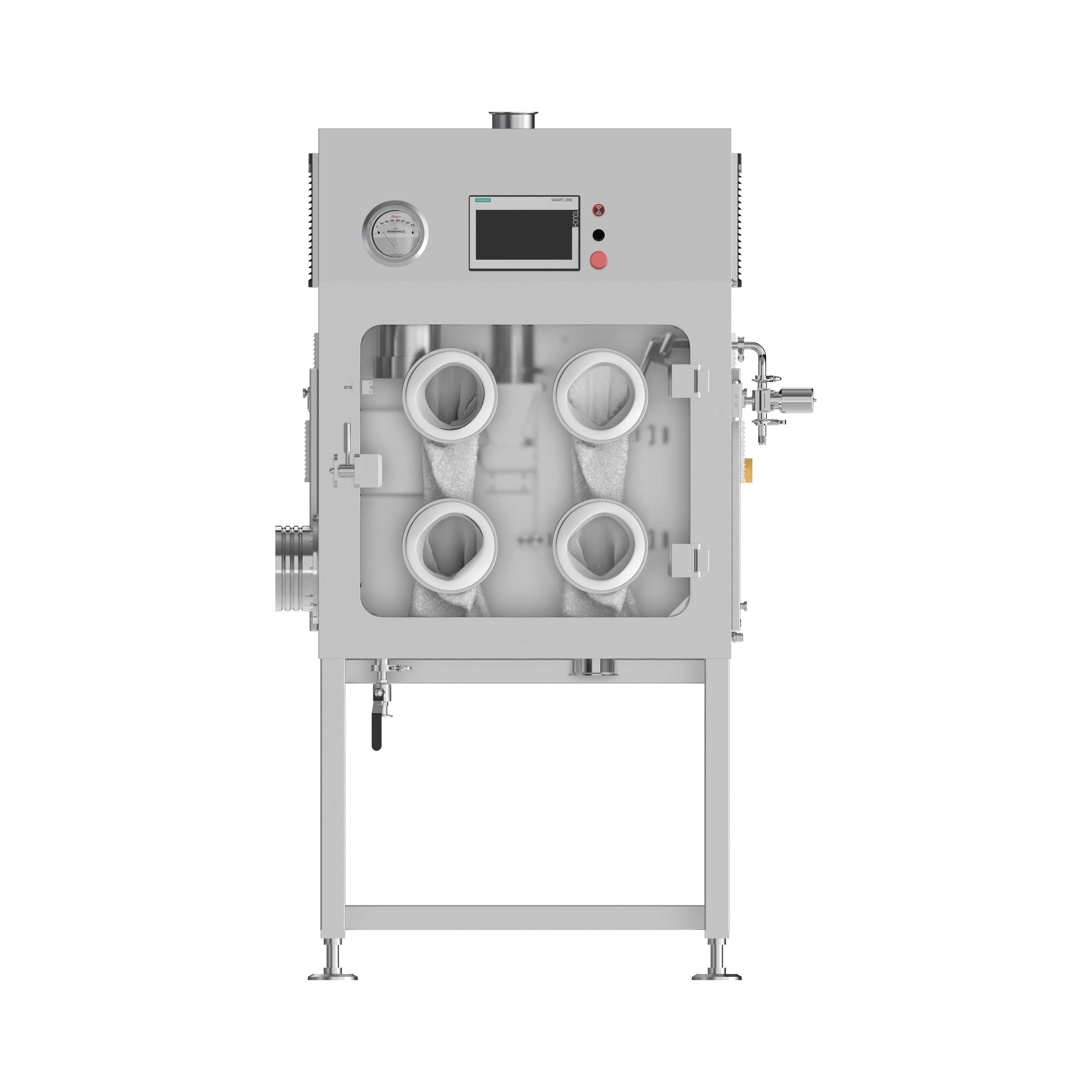

Рабочая зона отделена от зоны транспортировки, что обеспечивает чистое и закрытое производство от порошка до гранул, эффективно предотвращая пыль и перекрестное загрязнение, а все детали, контактирующие с материалами, легко разбираются и очищаются.

Введение

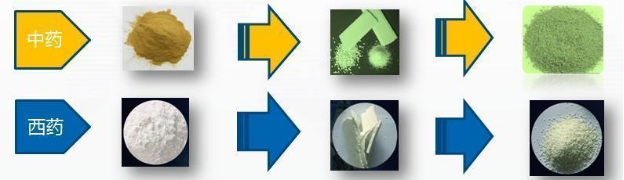

Вальцовый компактор серии ЛГП — это оборудование, объединяющее функции подачи, экструзии, дробления, гранулирования и выгрузки. Он позволяет напрямую превращать порошкообразные материалы в гранулы, что особенно подходит для гранулирования материалов, склонных к разложению или агломерации во влажном или горячем состоянии. Это устройство широко используется в таких отраслях, как фармацевтика, пищевая промышленность и химическая промышленность.

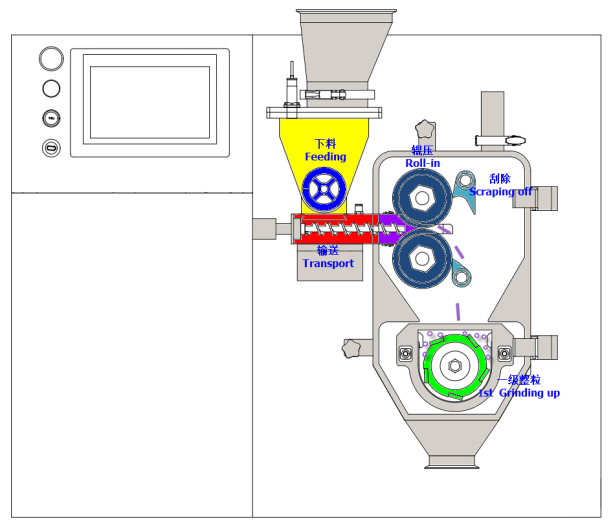

Принцип работы

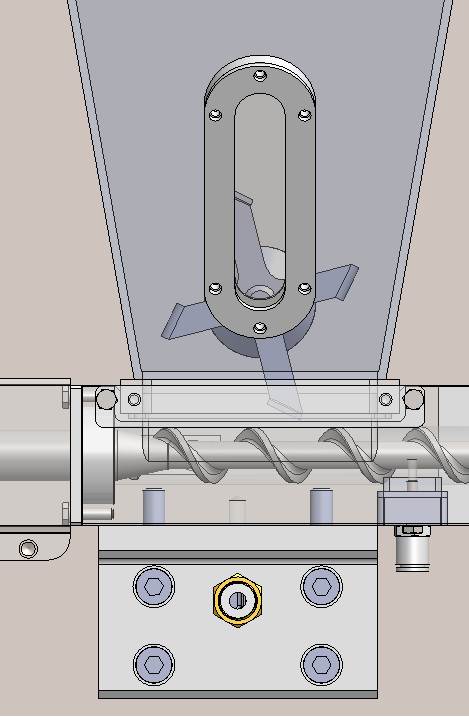

Вальцовый компактор — это транспортировочное устройство, которое подает в бункер один или несколько смешанных порошкообразных материалов. Порошковые материалы затем подаются в треугольную зону вальцового пресса с помощью горизонтального шнека. Порошок прессуется парой параллельных вальцов, а затем измельчается и гранулируется. Наконец, он вакуумно выгружается в вибросито (дополнительное оборудование) для просеивания частиц заданного размера.

Система управления включает автоматический и ручной режимы. В реальном производственном процессе, когда система загружает заданные значения параметров (включая скорость подачи шнека, давление валка, скорость вращения валка, зазор между валками и т. д.), система управления выполняет различные действия процесса прессования таблеток в соответствии с параметрами процесса, обеспечивая равномерную подачу и получение таблеток заданной толщины и плотности. Принцип работы показан на следующем рисунке.

Схема принципа работы

Характеристики поведения порошка при прессовании

Функции

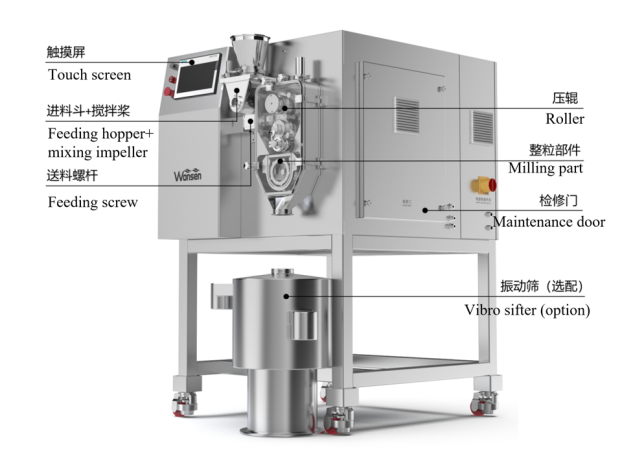

1) Автоматическое управление на базе ПЛК, удобный и простой в использовании человеко-машинный интерфейс с цветным сенсорным экраном.

2) После того, как материал попадает в загрузочный бункер, он перемешивается смесительным импеллером и поступает в шнековый питатель, который питается от шнека, скорость вращения которого непрерывно регулируется;

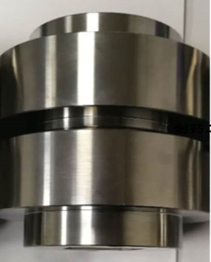

3) Два параллельных ролика подвергаются специальной обработке для увеличения несущей способности и прочности;

4) Роликовая камера полностью закрыта, и процесс сжатия наблюдается через панель из органического стекла;

5) В ролике используется система охлаждения с циркуляцией воды, что предотвращает термическое разрушение специальных материалов;

6) Валки с различной формой поверхности могут быть быстро заменены в соответствии с требованиями процесса;

7) Главный приводной двигатель (ролик) использует частотно-регулируемое управление скоростью вращения, скорость вращения может плавно регулироваться, а также имеет верхний и нижний предельные значения скорости вращения;

8) Детали, контактирующие с материалом, должны быть изготовлены из нержавеющей стали или полимерных материалов, пригодных для контакта с пищевыми продуктами;

9) Давление, прикладываемое к ролику, и зазор между роликом и роликом могут отображаться и регулироваться на сенсорном экране;

10) Измельчительное устройство может менять сито в зависимости от необходимости получения гранул материала с различным числом ячеек;

11) Изменяя соотношение скоростей подачи шнека и ролика, можно получить гранулы различной толщины и твердости (или удельной плотности);

12) С возможностью настройки параметров машины и режима работы, а также функциями защиты паролем, оповещения о неисправностях и меню справки;

13) Машина оснащена горизонтальным двухшнековым механизмом подачи и уникальной консольной конструкцией, что расширяет диапазон обрабатываемых материалов, а также повышает процент успешного гранулирования и выход готовой продукции;

14) Валки с водяным охлаждением, производство материалов не будет зависеть от повышения температуры;

15) Ролики изготовлены из специальной нержавеющей стали по специальной технологии, их поверхность обладает высокой твердостью и износостойкостью;

16) Вся машина изготовлена из высококачественной нержавеющей стали, все детали, контактирующие с материалами, выполнены из стали 316L, что полностью соответствует требованиям GMP в производстве лекарственных препаратов;

17) Подающее устройство оснащено вакуумным выпускным патрубком, который эффективно удаляет воздух из материала во время подачи шнеком, обеспечивая более плотную подачу. Уникальная вакуумная система выпуска предотвращает повышение температуры оборудования.

18) Рабочая зона отделена от зоны передачи, что обеспечивает чистое и закрытое производство от порошка до гранул, эффективно предотвращая пыль и перекрестное загрязнение, а все детали, контактирующие с материалами, легко разбираются и очищаются.

Структура

Технические параметры

Нет. | Имя параметра | Содержание параметров (ЛГП-100) |

1 | Размер ролика (мм) | 100×20 мм |

2 | Размер гранул (мм) | 0,18-2,0 мм |

3 | Грузоподъемность (кг/ч) ※ | 0,1-15 кг/ч (на примере лактозы с размером частиц 100 меш) |

4 | Скорость вращения смесителя (об/мин) | 0-70 об/мин |

5 | Скорость вращения шнека подачи (об/мин) | 0-140 об/мин |

6 | Скорость вращения ролика (об/мин) | 0-23 об/мин |

7 | Скорость вращения гранулятора (об/мин) | 0-140 об/мин |

8 | Мощность двигателя винтового механизма подачи (кВт) | 0,75 кВт |

9 | Мощность двигателя ролика (кВт) | 1,1 кВт |

10 | Мощность гранулирующего двигателя (кВт) | 0,55 кВт |

11 | Мощность смесительного двигателя (кВт) | 0,12 кВт |

12 | Мощность двигателя гидравлической насосной станции (кВт) | 0,55 кВт |

13 | Максимальное давление валков | 30 кН/см |

14 | Выход продукта после однократного использования (гранулы 0,18-2,0 мм) | ≥65% |

15 | Конечный выход | ≥98% |

16 | Давление сжатого воздуха (МПа) | 0,4-0,6 МПа |

17 | Расход сжатого воздуха (л/мин) | 400 л/мин |

18 | Трубка со сжатым воздухом | Φ12*8 |

19 | Рекомендуемый общий вес (кг) | 800 кг |

20 | Размеры контура опорной точки | Пожалуйста, обратитесь к рисунку. |